Литье по выплавляемым моделям также известно как «литье по выплавляемым моделям»., он использовался для обработки металлов давлением почти 5,000 годы. Сегодня это по-прежнему один из наиболее часто используемых методов производства для производства большого разнообразия компонентов для широкого спектра отраслей промышленности.. Heda castings производит высококачественные детали для литья по выплавляемым моделям, выполняя следующие процедуры..

ЭТАП 1

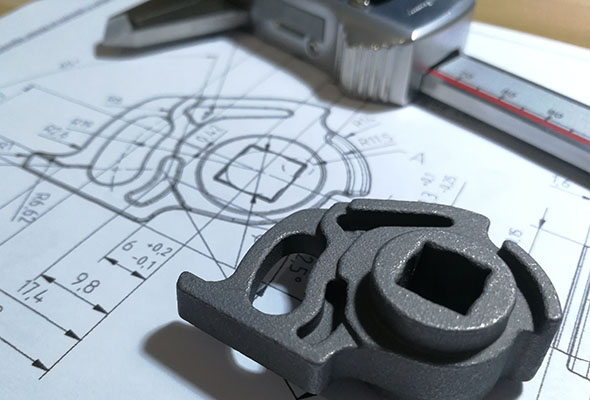

Хорошо спроектированная пресс-форма для литья под давлением с одной или несколькими полостями — это первый шаг к литью высококачественных отливок по выплавляемым моделям., он может быть изготовлен из алюминия, который более экономичен в изготовлении и легко модифицируется, если требуются изменения, или автоматическая пресс-форма из стали для массового производства. Форма для литья под давлением используется для изготовления восковых моделей необходимых деталей для литья., это сделано на обрабатывающем центре с ЧПУ.

ЭТАП 2

Восковые модели необходимых отливок изготавливаются путем впрыскивания воска в форму., после ремонта восковых моделей (например, удаление заусенцев или линии разъема), восковые модели собираются на литник, каждый литник или «дерево» может иметь только один большой узор или множество маленьких узоров..

ЭТАП 3

Этот этап называется строительством оболочки или покрытием.. Сборки восковых моделей погружаются в мелкозернистую керамическую суспензию., затем на поверхность насыпаются более крупные частицы керамики. Этот процесс покрытия необходимо повторить несколько раз, чтобы создать оболочку необходимой толщины и прочности.. Затем паковочные формы оставляют до полного высыхания..

ЭТАП 4

После того, как форма оболочки высохнет, его помещают в паровой автоклав, чтобы воск расплавился и вытек из формы., это процесс «депарафинизации» или процесс «выплавки воска» при литье по выплавляемым моделям.. Форма-оболочка обжигается при температуре более 1000 ° C, чтобы выжечь оставшийся материал восковой модели и укрепить форму..

ЭТАП 5

После процесса депарафинизации, расплавленный металл заливают в форму. Когда металл охлаждается и затвердевает, керамическая оболочка отламывается, и отливки можно отрезать от литника, затем тщательно сошлифовывается лишний металл с требуемой детали отливки.

ЭТАП 6

Как только у нас будут детали для литья, термическая обработка может быть выполнена для улучшения механических свойств отливок. Дробеструйная или пескоструйная очистка может удалить чешуйки, заусенцы и добиться более гладкой поверхности. Процесс обработки также может быть выполнен в нашем литейном цехе., в том числе шлифовка, бурение, протяжка, фрезерование и так далее. Обработка поверхности обычно является последним этапом литья по выплавляемым моделям., например зеркальная полировка, цинкование, хромирование и так далее.

ЭТАП 7

Мы можем 100% строгий контроль в соответствии с чертежами нашей продукции, а также испытания материалов, испытание на твердость, Рентгеновский, испытание на проникающую способность красителя при необходимости, отчет об инспекции может быть предоставлен вместе с товаросопроводительными документами. Готовые отливки упаковываются в стандартные экспортные ящики, а также доступны индивидуальные упаковки..